CASTING PAINT

Tóm tắt: Hiệu quả thử nghiệm hiệu quả của phụ gia phá bọt gốc Silicone - BYK 066N và đóng rắn Aliphatic Amines-Jointmine 238 cho Resin Epoxy Bisphenol-A-JRE-187.

PHỤ GIA XANTHAN GUM - CHẤT LÀM ĐẶC ĐA NĂNG

PHỤ GIA GMS - GLYCEROL MONOSTEARATE

ỨNG DỤNG CỦA PHỤ GIA VITAMIN C

TÌM HIỂU VỀ AXIT CITRIC

Mô tả: Xu hướng Sơn sàn 3D từ năm 2015 bắt đầu phổ biến ở khu vực Hồ Chí Minh sau đó tăng trưởng nhanh chóng sang các khu vực khác. Hiện nay Sơn sàn 3D đang là xu hướng của các công ty văn phòng cả trong nước và trên thế giới, rất thu hút được sự quan tâm của người Việt Nam. Sự bùng nổ của các bộ phim viễn tưởng, xu hướng phong thủy, các tiểu cảnh hoặc cả các sản phẩm Casting table, đúc nghệ thuật để nhằm giải trí thư giãn, giải phóng mệt mỏi, nâng cao chất lượng cuộc sống.

Về Casting paint hiện nay đang phổ biến nhất là hệ keo Epoxy và nhựa Polyester chưa bão hòa, một số khu vực yêu cầu kỹ thuật cao họ sử dụng hệ Polyurethane hay là Polysilan cho hiệu quả về đông cứng, kháng UV. Tuy nhiên, sự ảnh hưởng về giá thành, nhu cầu, đôi khi cả về sự hiểu biết và nguồn cung cấp cũng là hạn chế. Bài viết sẽ mô tả so sánh giữa 2 hệ keo Epoxy và Polyester, đồng thời đưa ra đánh giá cụ thể cho hệ keo Epoxy.

Thuộc tính | Nhựa Polyester | |

Độ trong | Độ trong suốt tốt hiệu ứng bề mặt căng bóng như bề mặt nước | Màu sắc trong suốt tuy nhiên hiệu ứng kém hơn Epoxy |

Mùi | Hầu như không có mùi, mùi dễ chịu | Mùi hơi hắc, có thể gây kích ứng đối với một số người |

Độ cứng | Độ cứng cao, khả năng chống mài mòn tốt, chống nút, bong tróc, hư hại do suy thoái do ảnh hưởng thời tiết | Nhựa linh hoạt hơn dễ dàng thi công, dễ đúc khuôn |

Gía Thành | Giá thường cao hơn nhiều so với Polyester | Giá tốt, một điểm cộng về giá. |

Ứng dụng | Sơn sàn, sơn đúc bàn, sơn đồ tranh, sơn sàn 3D | Sơn phủ cho các bề mặt như tranh 3D, mặt bàn, gia cố vỏ thuyền tàu Composite |

Mặc dù có các thuộc tính tốt được công nhận, tuy nhiên Epoxy cũng có nhiều loại nhựa có các tính chất và màu sắc không đạt theo yêu cầu. Việc kiểm tra và đánh giá đối với các đối tượng cụ thể từ nhựa, chất đóng rắn, phụ gia phá bọt cần được tiến hành và đánh giá chính xác.

Thuộc tính | JRE 187 | YD128 |

Chỉ số màu | <0.5 | <0.5 |

E.E.W(g/eq) | 184-190 | 185-194 |

Viscocity | 11,500-13,500 | 11000-14000 |

Tỷ trọng( 20 o C) | 1.17( 20 o C) | 1.16(25 o C) |

Nguyên liệu: Nhựa Epoxy Bisphenol-A dạng lỏng có hàm rắn 100% (Hiện Công ty Hóa Chất Meag Việt Nam chúng tôi đang cung cấp JRE187 của Jeil- Hàn Quốc). Hàm lượng sử dụng trong khoảng 30-50%, tốt hơn trong khoảng 35-45%, tốt nhất ở 37-40%.

Đóng rắn cho hệ keo Epoxy Casting: Sử dụng chất đóng rắn gốc Polyaminde, Aromatic Polyamine, Alphaticpolyamine, Anhydrideaompound của hai nhà cung cấp là Epochem và Epotect:

Thuộc tính | Jointmine 9024 | TH7302 | Jointmine 9454 | Jointmine 905-3 | Jointmine 238 | KH-816 | Jointmine 943-50s |

Chỉ số mầu | <3 | <3 | <3 | <2 | <3 | <3 | <3 |

Chỉ số độ nhớt | 200-500 | 280-420 cp | 80-250 | 600-900 | 30-100 | 300-500 | 100-250 |

Potlife | 28 min | 25-35 min | 40 | 30-40 | 90 | 50 | 55-65 |

AHEW | 100 | 95 | 76 | 100 | 83 | 114 | 95 |

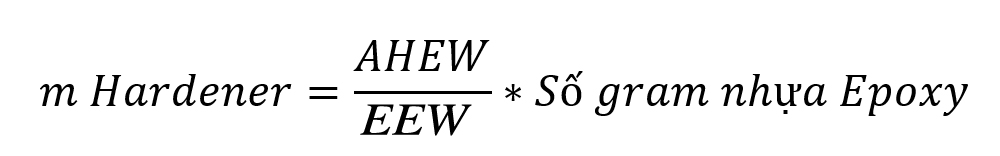

Công thức tính đóng rắn cho nhựa Epoxy.

Phá bọt cho sơn Casting Epoxy: Sử dụng phá bọt cho hệ sơn Epoxy không dung môi gốc Silicone, gốc Polymer không Silicone, không vòng thơm gốc Polymer, không Silicone: BYK 052N, BYK 066N, BYK 054, BYK 1791, BYK 141. Sử dụng với tỷ lệ phụ thuộc vào bản chất của phá bọt, thông thường hàm lượng sử dụng từ 0,1-0,7%, tốt hơn ở 0,2-0,5% và tốt nhất trong khoảng 0,25-0,35%.

Thuộc tính | Epodil 748: |

Chỉ số mầu | <1 |

Chỉ số độ nhớt | 12 |

Potlife | 28 min |

Equivalent Wt( H) | 290 |

Sử dụng thành phần chất pha loãng để tăng khả năng phá bọt, thi công dễ dàng: Aliphatic glycidyl ether hàm lượng sử dụng từ 5-30%, tốt hơn trong khoảng 7-25%, tốt nhất trong khoảng 15-20% lượng nhựa Epoxy trong công thức.

Ví dụ 1

Pha dung dịch nhựa A: Nhựa Epoxy JRE 187 40 gram + 5% Epodil 748 khuấy đều tăng dần tốc độ từ 150rpm-250rpm đến đồng nhất thêm phá bọt 0.3 gram. Thử lần lượt với các loại phá bọt tương ứng với BYK 052N, BYK 054, BYK 066N, BYK 141, BYK 1791. Kết quả, dung dịch nhựa phá bọt tốt chỉ mẫu BYK 066N và BYK 141 cho dung dịch nhựa trong suốt.

Ví dụ 2

Thử đóng rắn, thử các mẫu dung dịch A (hai loại phá bọt là BYK 066N và BYK 141). Mẫu 1-7 thử lần lượt như sau: Mẫu 1 thử 22 gam Jointmine 9024 cho thấy sản phẩm tỏa nhiều nhiệt, nhanh đục sau 30 phút, 40 phút thì gel hóa; Mẫu 2 thử 22gram TH7302 sau 20 phút keo tỏa nhiều nhiệt, gây đục và gel hóa trong 30 phút; Mẫu 3 thử 18 gram Jointmine 9454, dung dịch tỏa nhiệt ít hơn mẫu 1 và mẫu 2, thời gian gel hóa 45 phút. Kết quả thu được: Sản phẩm trong suốt, có ánh vàng, tấm đổ bị mềm; Mẫu 4 thử 25 gram KH-816 sau 60 phút dung dịch trong suốt, màu tốt. Tuy nhiên khi đóng rắn hoàn toàn dung dịch lại ngả đục; Mẫu 5 thử 22gram Jointmine 943-50s dung dịch khi trộn trong suốt, tuy nhiên sản phẩm thu được có lớp bóng nhờn phía trên, tức là phụ gia phá bọt bị đẩy lên bề mặt; Mẫu 6 thử 22 gram Jointmine 905-3s quá trình trộn dung dịch tỏa nhiệt nhiều sau 35 phút và sau 50 phút dung dịch gel hóa sản phẩm tương tự 943-50s; Mẫu 7 thử mẫu đóng rắn 19gram Jointmine 238 dung dịch nhựa thu được gần như trong suốt không màu, bề mặt đanh cứng với mẫu phá bọt 066N không có hiện tượng đẩy phá bọt, được đánh giá tương hợp tốt.

Kết luận: Với hệ keo 40% Epoxy nhựa JRE 187 kết hợp pha loãng 8% Epodil 748 0,2% phá bọt 066N khuấy trộn với tốc độ từ 150-250 rpm để sau 2-3h thu được dung dịch nhựa phần A trong suốt không bọt. Phần B 19% chất đóng rắn Jointmine 238 thu được sản phẩm đạt yêu cầu về động cứng, độ trong. Thời gian gel hóa chậm giúp thi công dễ dàng.

Người thực hiện: Hoàng Văn Đông

Ban Biên tập Hóa chất Mega

Phòng 703 - Nhà OCT3A - Khu ĐTM Resco - Đường Phạm Văn Đồng

Phường Xuân Đỉnh - Quận Bắc Từ Liêm - Thành phố Hà Nội

Tel: (+84) 24 375 89089; Fax: (+84) 24 375 89098

Email: contact@megavietnam.vn; Website: http://megavietnam.vn